HACCP, 해썹의 정의

- 식품위생법 제 48조 식품안전관리인증기준에 따른 인증기준으로 Hazard Analysis and Critical Control Point의 약자

- 식품, 축산물 등이 사람에게 영향을 끼치는 물리적, 화학적, 생물학적 위해요소를 분석하고 생산 과정 중 예방 관리/경영 도구(Tool)

- 사후조치가 아닌 예방적 공정관리 시스템. 식품 안전상 위험을 최소화(Minimize)하도록 고안

HACCP, 해썹의 역사

- 1959년 미국 식품회사 필스버리가 미항공우주국(NASA)으로부터 우주비행사가 안전하게 섭취할 수 있는 식품 제조 요청을 받아 적용한 식품안전관리 기법

- 1995년 우리나라 식품위생법(당시 32조의 2) 안전관리인증기준에 대한 법적 근거 신설

HACCP, 해썹의 필요성

- 현대화, 산업화로 인해 가공식품의 생산, 소비 증가

- 유통망의 발달로 가공식품의 사고 발생 시 전국적인 사고 발생 가능. 예방을 통한 사회적 비용 감소

- 식품에 의한 안전사고 증가로 안전한 식품을 원하는 소비자 욕구 증가

- 수출식품의 위해 발생 시 수출 국가의 신뢰도 하락

- 원재료에서 유통까지 식품생산 과정에서의 발생가능 위해요소 사전예방이 중요해짐

- 안전사고 예방을 통해 소비자에게 안전한 식품 제공 가능

- 쳬계적인 위해요소관리를 통해 식품 회사의 전 구성원의 안전의식 향상

- PL(제조물책임법)법의 가장 효과적인 대응책으로 문서화 및 기록을 통한 법적 대응 가능

HACCP, 해썹의 장단점

| 장점 | 단점 |

| 식품의 위해요소를 사전에 예방 | 정기적인 위해요소 분석, 관리, 모니터링 등을 위한 비용, 인원 추가 |

| 위해요소 중점관리 가능 | GMP에 적합한 작업장, 시설 구축 등 비용 발생 |

| 신속한 조치 가능 | 제조공정 중 생물학적 위해 제어 공정이 없을 경우 인증 어려움 |

| 식품안전 신뢰도 제고 | 해외 수출 시 HACCP만으로는 대응 어려움 |

| 점검만을 위한 일부의 관리형태 존재 |

HACCP, 해썹의 구성

- 효과적인 HACCP 운영을 위해서는 선행요건을 준수해야 함

- 선행요건은 GMP, SSOP로 구성되어 있음

- GMP는 우수제조기준, Good Manufacturing Practice로 "위생적인 식품 생산을 위한 시설 설비 요건 및 기준"

- SSOP는 표준위생관리기준, Sanitation Standard Operation Procedure로 "교차오염 방지 등 일반적인 위생관리 운영 기준"

- 선행요건관리는 총 8개 분야에 대한 위생적인 관리를 말함(영,위,제,냉,용,보,검,회)

- 영업장관리, 위생관리, 제조시설설비 관리, 냉장냉동설비 관리, 용수관리, 보관운송 관리, 검사관리, 회수프로그램 관리

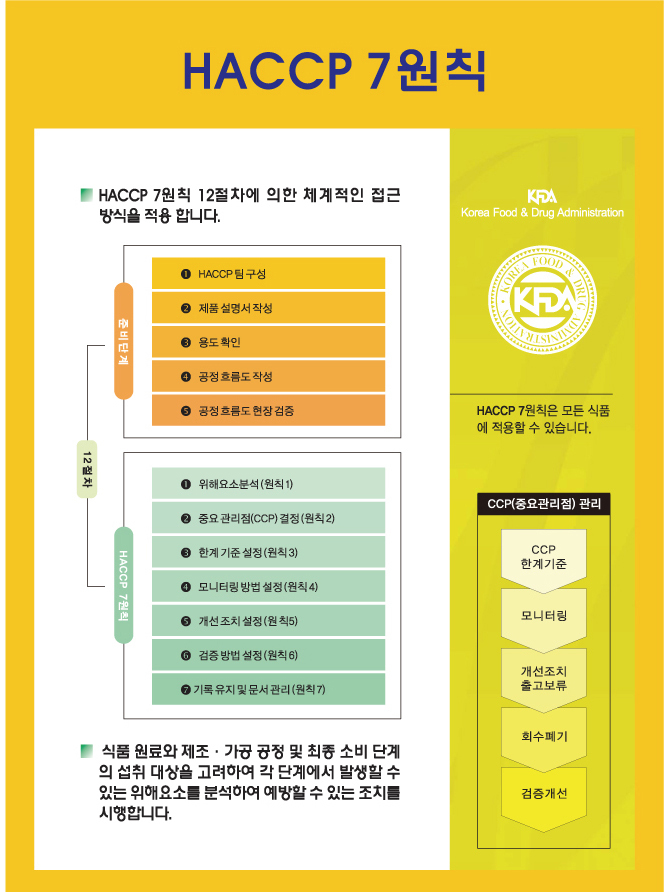

HACCP, 해썹 수행 절차(7원칙 12절차)

- HACCP은 사전준비 5단계와 7원칙으로 구성되어 있음

- HACCP 사전준비 5단계(팀, 제, 용, 공, 공)

- HACCP 7원칙(위, 중, 한, 모, 개, 검, 문)

- 교육 훈련은 전 종업원을 대상으로 지속적이며 정기적으로 실시. 철저한 사후관리 필요

1) 위해요소분석(HA)

- 인체의 건강을 해할 우려가 있는 물리적, 화학적, 생물학적 인자나 조건

- 위해요소목록작성(원부재료, 공정), 위해평가(심각성, 발생가능성), 예방조치 방법 설정

- 위해도 종합평가 방법을 활용하여 발생가능성과 심각성이 높은 3점 이상의 위해요소를 중요관리점으로 설정

2) 중요관리점(CCP) 설정

- 식품위생법 제7조 식품의 기준 및 규격에 해당하는 조건을 충족시키기 위해 위해요소를 허용수준 이하로 감소시켜 식품의 안전성 확보

- 공정 중 위해 요소를 예방, 제어 또는 허용수준 이하로 감소시킬 수 있는 중점관리 공정이나 단계 또는 절차

3) 한계기준 설정

- 식품안전을 위해 이탈해서는 안되는 규격

4) 모니터링 방법 설정

5) 개선조치 설정

- 모니터링 결과 중요관리점의 한계기준이 이탈할 경우에 취하는 일련의 조치

- 한계기준 이탈 시 신속한 작업 중단 필요

- 제품 보류 및 부족합 제품 재처리 및 폐기

- 재발방지를 위한 원인규명 및 개선조치

6) 검증 방법 설정

- 유효성평가, 실행성 검증

- 최초 정기 일상 특별 검증 실행

7) 기록 유지 및 문서 관리

HACCP, 해썹의 One strike out 규정

- 주요 안전조항 위반 시 또는 평가점수 60점 미만 시 즉시 HACCP 인증을 취소하는 규정

- 주요안전 조항

1) 원료관리 / 원부재료 검사 검수 미흡

- 검사성적서 혹은 자체검사를 진행하지 않은 경우

2) 용수관리 / 지하수 살균 소독 미흡

- 지하수를 비가열 섭취식품의 원재료, 부재료의 세척용수 또는 배합수로 사용하면서 살균 또는 소독을 하지 않은 경우

3) 위생관리 / 작업장 세척 소독 미흡

- 작업장 세척 또는 소독을 하지 않고 종사자 위생관리도 하지 않은 경우

4) CCP 관리 / CCP 공정 관리 미흡

- 중요관리점에 대한 모니터링을 하지 않거나 한계기준 위반 사실이 있음에도 불구하고 지체없이 개선조치를 이행하지 않은 경우

5) 위해요소분석 / 위해요소 분석 미실시

- 신규제품, 공정에 대한 위해요소 분석을 전혀 실시하지 않은 경우

'Food Safety Hazard, 식품안전위해 > 2. HACCP, 해썹' 카테고리의 다른 글

| Smart HACCP, 스마트해 (0) | 2023.01.31 |

|---|---|

| HACCP, 해썹 7원칙 (0) | 2023.01.30 |

| HACCP, 해썹 사전준비 5단계 (0) | 2023.01.30 |

| HACCP, 해썹 선행요건 관리(GMP, SSOP) (0) | 2023.01.30 |

| HACCP, 해썹 즉시인증취소(One strike Out) (0) | 2023.01.30 |